Cara Teknologi IoT dan Online Monitoring Meningkatkan Efisiensi Sistem Refrigerasi 2025?

Daftar isi :

1. Mengapa Online Monitoring dan IIoT Penting untuk Sistem Refrigerasi?

a. Visibilitas Real-Time terhadap Kinerja Sistem

b. Penghematan Energi dan Optimasi Operasional

c. Pemeliharaan Prediktif (Predictive Maintenance)

2. Arsitektur Online Monitoring IIoT untuk Sistem Refrigerasi

a. Lapisan Sensor & Aktuator (Edge devices)

b. Lapisan Gateway / Edge Compute

c. Lapisan Cloud / Platform IIoT

d. Lapisan Aplikasi & Integrasi

3. Komponen Teknis dan Spesifikasi Rekomendasi Sistem IIoT untuk Refrigerasi

2. Gateway dan Protokol Komunikasi

3. Cloud Platform dan Analitik

4. Use Cases & Manfaat Nyata (angka & bukti)

5. KPI Kritis yang Perlu Dipantau (dan Target Awal)

6. Langkah Implementasi: Roadmap Praktis untuk Pabrik & Cold Storage

2. Pilot Project (1 Zona / 1 Chiller)

3. Analytics & Machine Learning

2. Kualitas Data & Sensor Drift

8. Studi Kasus Singkat: Implementasi Nyata Teknologi IIoT di Cold Storage dan Cold Chain

1. Mengapa Online Monitoring dan IIoT Penting untuk Sistem Refrigerasi?

Transformasi digital dalam dunia refrigerasi industri tidak hanya berbicara tentang otomatisasi, tetapi juga tentang keterhubungan dan kecerdasan data. Salah satu teknologi kunci yang mendorong perubahan besar ini adalah Online Monitoring System berbasis IIoT (Industrial Internet of Things). Berikut tiga alasan utama mengapa penerapan teknologi ini menjadi langkah strategis bagi industri modern:

a. Visibilitas Real-Time terhadap Kinerja Sistem

Melalui sistem monitoring online, operator dapat memantau temperatur, tekanan, arus listrik, dan konsumsi energi secara real-time. Informasi ini memberikan kemampuan untuk mendeteksi anomali sejak dini dan mencegah terjadinya kerusakan produk berantai, terutama dalam sektor cold chain yang sangat sensitif terhadap perubahan suhu. Dengan data yang selalu diperbarui, pengambilan keputusan menjadi lebih cepat, akurat, dan berbasis bukti.

b. Penghematan Energi dan Optimasi Operasional

Data yang dikumpulkan secara terus-menerus memungkinkan sistem untuk melakukan optimasi kontrol otomatis, seperti penyesuaian setpoint, siklus defrost, atau pengaturan VFD (Variable Frequency Drive). Lebih jauh lagi, AI dan machine learning dapat menganalisis pola inefisiensi yang tidak terlihat secara manual, sehingga sistem dapat belajar untuk beroperasi secara lebih efisien.

Berbagai studi menunjukkan bahwa penerapan IIoT dalam sistem refrigerasi dapat menghasilkan penghematan energi hingga 20–30%, sekaligus mengurangi biaya pemeliharaan secara signifikan.

c. Pemeliharaan Prediktif (Predictive Maintenance)

Pendekatan predictive maintenance memungkinkan sistem mendeteksi potensi kegagalan sebelum terjadi. Dengan memanfaatkan analitik kondisi peralatan, teknisi dapat melakukan perawatan secara proaktif dibandingkan metode preventive atau reactive tradisional. Hasilnya adalah downtime yang lebih rendah, umur peralatan yang lebih panjang, dan efisiensi operasional yang lebih tinggi di seluruh fasilitas pendingin.

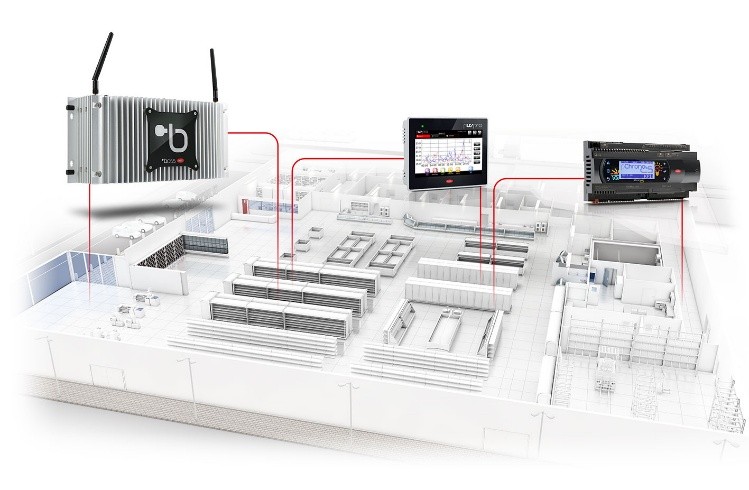

2. Arsitektur Online Monitoring IIoT untuk Sistem Refrigerasi

Penerapan teknologi Industrial Internet of Things (IIoT) pada sistem refrigerasi industri tidak hanya berfokus pada pengumpulan data, tetapi juga membangun arsitektur yang terintegrasi dari lapisan perangkat hingga aplikasi. Berikut empat lapisan utama yang umum digunakan dalam sistem online monitoring modern:

a. Lapisan Sensor & Aktuator (Edge devices)

Sensor suhu, kelembapan, tekanan suction/discharge, differential pressure, arus listrik (CT), getaran, dan sensor aliran.

Aktuator: EEV control signals, VFD commands, solenoid valves, kondensor fan control.

💡 Peran utama: Mengumpulkan data langsung dari sistem pendingin untuk memberikan gambaran kondisi aktual di lapangan.

b. Lapisan Gateway / Edge Compute

Mengumpulkan data dari sensor (Modbus RTU, BACnet, 4–20mA, IO-Link).

Preprocessing: filtering, agregasi, local alarm logic, dan enkripsi. Gateway menghubungkan ke cloud via cellular, Ethernet, atau private VPN. (peran gateway IIoT).

💡 Peran utama: Sebagai jembatan antara dunia fisik dan sistem cloud.

c. Lapisan Cloud / Platform IIoT

Penyimpanan time-series, SCADA/EMS integration, dashboarding, dan API untuk integrasi ERP/CMMS.

Modul analytics: rule-based alerts, anomaly detection, dan model predictive maintenance (ML).

💡 Peran utama: Menjadi pusat analisis dan kontrol seluruh data sistem pendingin.

d. Lapisan Aplikasi & Integrasi

Dashboard operator, mobile alerts, BIM/asset registry, integrasi ticketing/CMMS untuk workflow maintenance.

Reporting LCCP, energy KPIs, dan compliance reporting.

💡 Peran utama: Memberikan akses mudah dan wawasan data kepada operator dan manajemen.

3. Komponen Teknis dan Spesifikasi Rekomendasi Sistem IIoT untuk Refrigerasi

Untuk membangun sistem online monitoring dan IIoT yang andal pada sistem pendingin industri, diperlukan kombinasi sensor presisi tinggi, gateway industri yang tangguh, serta platform analitik berbasis cloud.

Berikut adalah komponen-komponen kunci yang direkomendasikan:

1. Sensor dan Telemetri

Berbagai parameter penting diukur melalui sensor industri yang memiliki akurasi tinggi dan kompatibilitas luas terhadap sistem pendingin modern seperti Carel atau Weidmüller.

💡Catatan teknis: Frekuensi pengambilan data (sampling rate) disesuaikan dengan parameter: temperatur dapat lebih lambat, sedangkan arus dan getaran memerlukan frekuensi lebih cepat untuk mendukung anomaly detection yang akurat.

2. Gateway dan Protokol Komunikasi

Komponen gateway berperan sebagai penghubung utama antara sensor dan cloud.

Salah satu merek industri yang direkomendasikan adalah Wientek, yang mendukung berbagai protokol dan fitur berikut:

Dukungan komunikasi Modbus RTU/TCP, BACnet, dan MQTT (TLS) untuk keamanan data end-to-end.

Fitur edge compute sederhana seperti rule engine untuk alarm lokal dan preprocessing data.

Kemampuan OTA (Over-the-Air) firmware update untuk pembaruan perangkat jarak jauh tanpa downtime.

Konektivitas Ethernet, 4G, atau VPN privat untuk sistem dengan keamanan tinggi.

Dengan gateway seperti ini, sistem mampu bekerja secara real-time, bahkan ketika koneksi internet tidak stabil, karena data dapat di-buffer secara lokal.

3. Cloud Platform dan Analitik

Lapisan cloud berfungsi sebagai otak utama sistem IIoT tempat data dikumpulkan, dianalisis, dan divisualisasikan.

Platform yang umum digunakan antara lain:

Database time-series seperti InfluxDB atau TimescaleDB untuk menyimpan data suhu, tekanan, arus, dan COP secara historis.

Stream processing engine untuk memproses data real-time dengan latensi rendah.

Modul machine learning (ML) untuk mendukung:

Anomaly detection (deteksi dini ketidakwajaran performa).

RUL prediction (Remaining Useful Life) untuk estimasi umur aset.

Integrasi API dengan SCADA, EMS, atau CMMS untuk manajemen aset dan perawatan terjadwal.

Model AI ini dilatih menggunakan data historis sistem pendingin seperti compressor cycles, delta tekanan, suhu kondensor, dan rasio COP menghasilkan insight prediktif yang memperkuat keputusan operasional.

4. Use Cases & Manfaat Nyata (angka & bukti)

Deteksi kebocoran refrigerant lebih awal membantu mencegah penurunan Coefficient of Performance (COP) yang dapat memicu kenaikan konsumsi energi. Studi implementasi IIoT pada cold chain menunjukkan adanya peningkatan visibilitas operasional dan penurunan waste secara signifikan.

Optimasi kontrol kompresor dan VFD (Variable Frequency Drive) mengurangi frekuensi siklus start/stop berlebihan yang berdampak pada efisiensi energi. Beberapa studi simulasi industri melaporkan penurunan konsumsi energi hingga dua digit persen setelah penerapan sistem kontrol cerdas ini.

Predictive maintenance berbasis analitik memungkinkan deteksi dini terhadap potensi kerusakan, sehingga dapat menurunkan biaya pemeliharaan dan unplanned downtime. Berdasarkan literatur industri, penerapan analytics pada sistem pendingin mampu mengurangi biaya maintenance sebesar 15–25%.

💡Contoh ROI sederhana:

Platform monitoring berbasis sensor dapat melunasi investasi dalam jangka waktu 12–36 bulan, tergantung pada ukuran aset, tarif listrik, serta frekuensi kejadian breakdown. Beberapa vendor bahkan menyediakan ROI calculator khusus untuk membantu perhitungan potensi penghematan dan efisiensi energi.

5. KPI Kritis yang Perlu Dipantau (dan Target Awal)

Dalam transformasi digital sistem pendingin, data tidak hanya dikumpulkan tapi dimanfaatkan untuk mengukur kinerja nyata di lapangan. Setiap perusahaan yang berinvestasi pada sistem IIoT dan smart monitoring perlu memiliki Key Performance Indicators (KPI) yang jelas sebagai tolok ukur efisiensi dan reliabilitas.

Berikut beberapa KPI utama yang sebaiknya menjadi fokus:

Pemantauan KPI ini bukan sekadar formalitas tetapi fondasi dari pengambilan keputusan yang berbasis data. Dengan dashboard analitik yang tepat, perusahaan dapat melihat performa energi, reliabilitas, dan kualitas penyimpanan secara real-time, sekaligus memastikan seluruh investasi digitalisasi benar-benar menghasilkan nilai bisnis yang terukur.

Setelah KPI utama ditetapkan, tahap berikutnya adalah memastikan strategi implementasi berjalan efektif di lapangan.

6. Langkah Implementasi: Roadmap Praktis untuk Pabrik & Cold Storage

Transformasi menuju sistem pendingin industri yang efisien dan andal tidak bisa dilakukan secara instan. Setiap fasilitas memiliki kondisi operasional yang berbeda, sehingga dibutuhkan pendekatan bertahap yang terukur. Berikut adalah panduan implementasi bertahap (roadmap) yang bisa diterapkan oleh perusahaan manufaktur dan pengelola cold storage:

1. Assessment & Baseline

Langkah pertama adalah melakukan audit menyeluruh terhadap aset dan sistem yang sudah ada, mulai dari kondisi chiller, sistem kontrol, hingga titik pengukuran suhu dan tekanan. Tujuannya adalah menetapkan baseline performa energi dan reliabilitas sistem yang akan menjadi tolok ukur peningkatan berikutnya.

Durasi tahap ini biasanya berlangsung 2–4 minggu, tergantung skala dan kompleksitas fasilitas.

2. Pilot Project (1 Zona / 1 Chiller)

Setelah baseline ditentukan, lakukan uji coba di satu area terbatas, misalnya satu zona cold room atau satu unit chiller.

Pada tahap ini, pasang sensor utama seperti temperatur, tekanan, arus listrik (CT sensor), dan getaran (vibration sensor). Data dikumpulkan melalui gateway dan ditampilkan di dashboard sederhana.

Periode pilot berlangsung 3–6 bulan untuk memastikan data cukup representatif.

3. Analytics & Machine Learning

Dari data hasil pilot, bangun model analitik dan machine learning untuk mendeteksi anomali serta memprediksi potensi kerusakan komponen sebelum terjadi (predictive maintenance).

Tahap ini berlangsung sekitar 3 bulan, dan hasilnya akan membantu perusahaan mengurangi downtime tidak terencana sekaligus meningkatkan efisiensi energi sistem pendingin.

4. Scale Up

Jika hasil pilot terbukti efektif, tahap selanjutnya adalah melakukan roll-out secara bertahap ke seluruh lokasi atau unit produksi.

Integrasikan sistem monitoring dengan CMMS (Computerized Maintenance Management System) dan ERP perusahaan agar pelaporan, perawatan, dan pengambilan keputusan menjadi terpusat dan otomatis.

5. Optimisasi Berkelanjutan

Setelah sistem berjalan di seluruh area, lakukan peningkatan berkelanjutan (continuous optimization) melalui:

Penyesuaian (tuning) model machine learning secara rutin.

Evaluasi performa energi dan efisiensi operasional.

Program pelatihan berkala untuk teknisi dan operator.

Langkah ini memastikan efisiensi yang sudah dicapai tetap terjaga dan bahkan terus meningkat seiring waktu.

💡 Catatan Penting: Dalam setiap tahap implementasi, perusahaan perlu memperhatikan tiga faktor kunci yang sering diabaikan:

Keamanan siber (cybersecurity) untuk melindungi data operasional.

Service Level Agreement (SLA) untuk menjamin kualitas dan keandalan data.

Pelatihan staf operasional agar adaptif terhadap sistem digital dan analitik baru.

Dengan mengikuti roadmap ini, perusahaan dapat mencapai efisiensi energi 10–25%, menurunkan downtime lebih dari 30%, serta menciptakan sistem cold storage yang lebih hemat, handal, dan berkelanjutan.

7. Tantangan & Mitigasi

Penerapan sistem Industrial IoT (IIoT) dan analitik prediktif di sektor cold storage maupun industri pendingin memang menjanjikan efisiensi besar. Namun, di sisi lain, juga muncul sejumlah tantangan teknis dan organisasi yang harus diantisipasi sejak awal. Berikut adalah beberapa tantangan umum beserta langkah mitigasi yang dapat diterapkan di lapangan:

1. Keamanan & Integritas Data

Ketika sistem pendingin mulai terkoneksi ke jaringan digital, risiko keamanan siber meningkat secara signifikan.

Tantangan: IIoT menambah attack surface (vektor serangan) yang dapat dimanfaatkan pihak tak bertanggung jawab untuk mengakses sistem kontrol industri.

Solusi:

Terapkan enkripsi end-to-end untuk semua data yang dikirim antar sensor dan server.

Lakukan network segmentation agar sistem kontrol tidak langsung terhubung dengan jaringan publik.

Pastikan patch management dan pembaruan perangkat lunak dilakukan secara rutin untuk menutup celah keamanan.

Langkah ini akan memperkuat fondasi cybersecurity industri sekaligus menjaga keandalan sistem pendingin.

2. Kualitas Data & Sensor Drift

Kinerja sistem analitik sangat bergantung pada akurasi data sensor. Dalam praktiknya, sensor bisa mengalami drift atau pergeseran pembacaan akibat usia pakai atau kondisi lingkungan.

Solusi:

Jadwalkan kalibrasi berkala untuk sensor utama seperti suhu, tekanan, dan arus.

Lakukan validasi data otomatis dengan algoritma outlier detection.

Terapkan redundansi sensor pada parameter kritis, sehingga jika satu sensor bermasalah, data masih dapat diverifikasi dari sensor cadangan.

Dengan menjaga kualitas data, model analitik dan machine learning akan tetap akurat dan dapat diandalkan untuk pengambilan keputusan.

3. ROI & Budaya Organisasi

Tantangan terbesar sering kali bukan teknologi, melainkan kesiapan organisasi. Banyak proyek IIoT gagal bukan karena perangkat keras atau perangkat lunak, tetapi karena kurangnya dukungan manajemen dan adaptasi budaya kerja.

Solusi:

Libatkan manajemen sejak awal untuk memastikan arah strategis dan dukungan anggaran.

Gunakan proyek pilot skala kecil untuk membuktikan nilai bisnis secara cepat sebelum dilakukan scale up.

Integrasikan perubahan ini ke dalam proses operasional harian, bukan sekadar proyek teknologi sesaat.

Pendekatan ini sejalan dengan praktik terbaik Industry 4.0, di mana keberhasilan ditentukan oleh sinergi antara teknologi, manusia, dan proses bisnis.

Dengan mitigasi yang tepat, perusahaan dapat mengubah tantangan implementasi IIoT menjadi keunggulan kompetitif jangka panjang, memastikan sistem cold storage berjalan lebih aman, efisien, dan berkelanjutan.

8. Studi Kasus Singkat: Implementasi Nyata Teknologi IIoT di Cold Storage dan Cold Chain

Transformasi digital dalam sektor cold storage dan cold chain logistics bukan lagi sekadar konsep, tetapi sudah banyak dibuktikan melalui berbagai studi kasus industri dan penelitian akademik. Berikut dua contoh nyata penerapannya:

1. Cold Chain Logistics

Salah satu penerapan paling nyata adalah pemasangan sensor IoT pada trailer berpendingin dan gudang penyimpanan.

Melalui integrasi sensor suhu, kelembapan, dan pelacakan GPS, perusahaan mampu melakukan:

Live tracking suhu & lokasi setiap pengiriman.

Peringatan otomatis (real-time alerts) jika suhu melampaui batas aman.

Analisis performa logistik untuk mengoptimalkan rute dan efisiensi energi.

Hasilnya, berbagai studi industri menunjukkan adanya penurunan signifikan dalam tingkat produk rusak dan klaim pelanggan, sekaligus peningkatan kepercayaan mitra distribusi.

Teknologi ini kini menjadi fondasi utama dalam digital cold chain management modern.

2. Cold Storage (Penelitian Akademik)

Berbagai penelitian akademik di bidang refrigerasi dan sistem pendingin industri menunjukkan dampak positif penerapan IIoT dan analytics terhadap efisiensi energi.

Melalui predictive maintenance dan optimasi kontrol otomatis, perusahaan dapat:

Menurunkan biaya operasional (OPEX) secara signifikan.

Mengurangi downtime akibat kerusakan tak terduga.

Meningkatkan COP (Coefficient of Performance) hingga dua digit persen pada sistem chiller besar.

Hasil penelitian ini memperkuat bukti bahwa integrasi IIoT + analitik data bukan sekadar inovasi teknis, tetapi merupakan investasi strategis untuk meningkatkan efisiensi, keandalan, dan keberlanjutan dalam operasi pendinginan industri.

Dengan bukti nyata dari studi industri dan riset akademik, penerapan IIoT di sektor pendingin terbukti memberikan return on investment yang terukur, sekaligus mendorong industri menuju era Cold Chain 4.0 — sistem pendingin yang cerdas, terkoneksi, dan efisien energi.

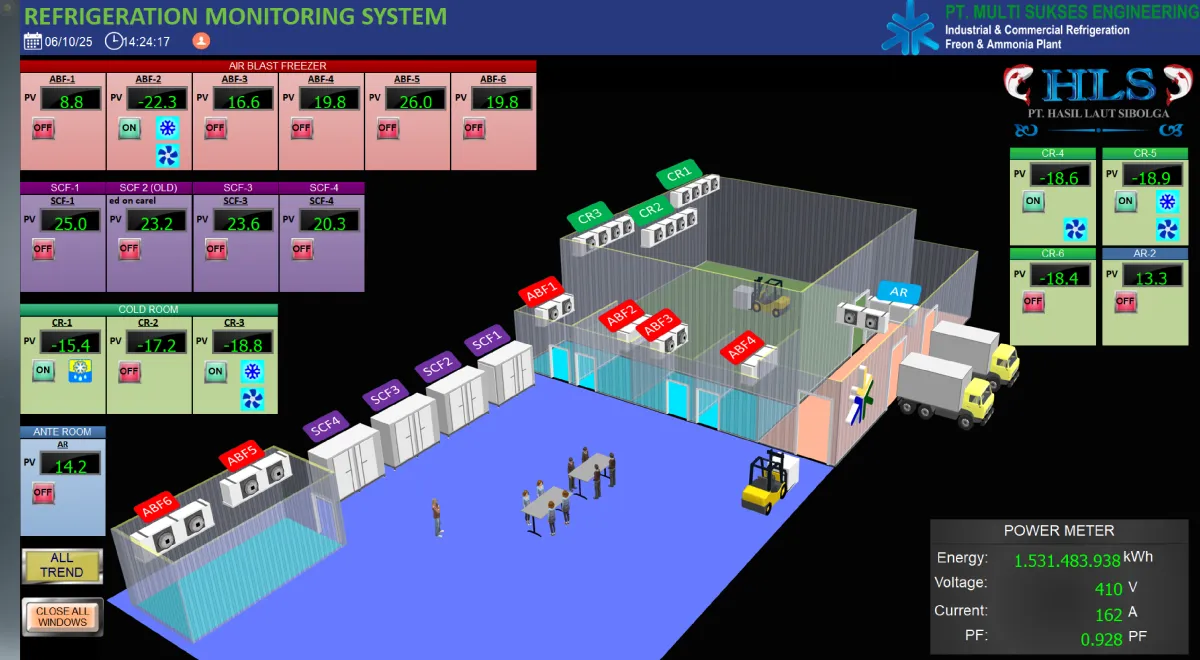

Untuk Visualisasi Demonya :

KLIK DISINI untuk mengenal lebih dalam!

Kesimpulan: Menuju Era Refrigerasi Cerdas & Efisien

Penerapan online monitoring berbasis IIoT (Industrial Internet of Things) dan prinsip Industry 4.0 merupakan langkah strategis bagi operator sistem pendingin industri yang ingin bertransformasi menuju operasi yang lebih efisien, andal, dan berkelanjutan.

Melalui teknologi ini, perusahaan dapat:

✅Menekan konsumsi energi dengan pemantauan performa sistem secara real-time dan kontrol berbasis data.

✅Meningkatkan keandalan peralatan (reliability) melalui predictive maintenance dan deteksi anomali dini.

✅Menjaga kualitas produk dingin di setiap titik rantai pasok — dari produksi hingga distribusi akhir.

✅Mendapatkan keuntungan finansial (ROI) yang menarik melalui efisiensi operasional dan pengurangan downtime.

✅Memastikan kepatuhan terhadap standar rantai pendingin (Cold Chain Compliance), baik untuk kebutuhan industri pangan, farmasi, maupun logistik suhu terkendali.

Dengan arsitektur IIoT yang tepat, pilot project berbasis bukti konsep, serta integrasi analitik dan dashboard cerdas, operator cold storage dapat mengubah sistem pendingin tradisional menjadi sistem yang cerdas dan adaptif — di mana setiap data bukan hanya sekadar angka, melainkan sumber keputusan strategis untuk efisiensi dan keberlanjutan bisnis.

Ingin melihat bagaimana sistem refrigerasi hemat energi bisa diterapkan langsung pada bisnis Anda?

PT. Multi Sukses Engineering (MSE Refrigeration) telah membuktikan efisiensi energi hingga puluhan persen melalui penerapan teknologi IIoT dan Online Monitoring di berbagai proyek cold storage dan cold room di seluruh Indonesia.

Dengan pengalaman lebih dari 20 tahun sebagai kontraktor mesin pendingin profesional, kami menghadirkan solusi berstandar internasional menggunakan komponen premium dari RefComp, Carel, Nidec, dan brand Eropa terkemuka lainnya.

Baca juga: Alasan Kompresor Refcomp Lebih Baik dibanding yang lain

Kami siap membantu Anda merancang sistem pendingin yang efisien, handal, dan hemat energi, sesuai kebutuhan spesifik industri—mulai dari perikanan, makanan & minuman, hingga farmasi.

Konsultasikan kebutuhan Anda dibawah ini sekarang!

Hubungi tim MSE Refrigeration melalui WhatsApp dan dapatkan rekomendasi desain sistem pendingin berbasis IIoT yang bisa meningkatkan efisiensi energi bisnis Anda.

Facebook

Instagram

Youtube

TikTok